பிளாஸ்டிக் ஊசி பாகங்கள்

தயாரிப்பு விவரங்கள்

திட்ட பகுப்பாய்வு:

வாடிக்கையாளர்களிடமிருந்து 3d வரைபடங்கள் மற்றும் தேவைகளைப் பெற்ற பிறகு, எங்கள் பொறியாளர் குழு அதன் கட்டமைப்புகள் மற்றும் பரிமாணங்களை மதிப்பாய்வு செய்து, அச்சுகளை எவ்வாறு வடிவமைப்பது (இன்ஜெக்ஷன் கேட், ஊசிகள், வரைவு கோணம் போன்றவை) பற்றி விவாதிக்கும்.

உற்பத்தி செயல்முறை:

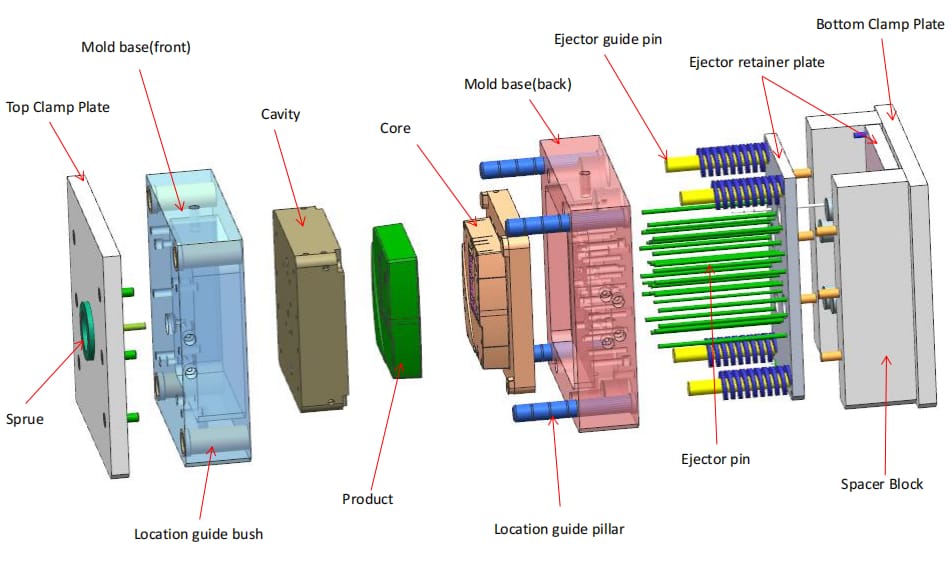

1. கிளாம்பிங்:

கருவி மூடுகிறது, இது ஊசி மோல்டிங் சுழற்சியின் தொடக்கத்தைக் குறிக்கிறது.

2. ஊசி:

பாலிமர் துகள்கள் முதலில் உலர்த்தப்பட்டு ஹாப்பரில் வைக்கப்படுகின்றன, பின்னர் அவை பீப்பாயில் செலுத்தப்படுகின்றன, அங்கு அவை ஒரே நேரத்தில் சூடாக்கப்பட்டு, கலக்கப்பட்டு, மாறி பிட்ச் திருகு மூலம் அச்சுக்கு நகர்த்தப்படுகின்றன.ஸ்க்ரூ மற்றும் பீப்பாய் ஆகியவற்றின் வடிவவியலானது, அழுத்தத்தை சரியான அளவில் உருவாக்கவும், பொருளை உருகவும் உதவும்.

3. குளிர்ச்சி:

கருவி குழி நிரப்பப்பட்ட பிறகு, பிசின் குளிர்விக்க அனுமதிக்கப்பட வேண்டும்.பொருள் கடினமடையும் போது நிலையான வெப்பநிலையை பராமரிக்க கருவி மூலம் தண்ணீர் சுழற்சி செய்யப்படுகிறது.

4. வெளியேற்றம்

பொருள் குளிர்ச்சியடையும் போது, அது மீண்டும் திடப்படுத்துகிறது மற்றும் அச்சு வடிவத்தை எடுக்கும்.இறுதியாக, அச்சு திறக்கிறது மற்றும் திடமான பகுதி எஜெக்டர் ஊசிகளால் வெளியே தள்ளப்படுகிறது.அச்சு பின்னர் மூடப்பட்டு செயல்முறை மீண்டும் நிகழ்கிறது.

5. தொகுப்பு

முடிக்கப்பட்ட பொருட்கள் பிளாஸ்டிக் பைகளைப் பயன்படுத்தி பேக் செய்யப்பட்டு அட்டைப்பெட்டிகளில் வைக்கப்படும்.சிறப்பு பேக்கேஜிங் தேவைகள், வாடிக்கையாளர்களின் தேவைகளுக்கு ஏற்ப தனிப்பயனாக்கலாம் .இதனால் ஒவ்வொரு தயாரிப்பும் நல்ல நிலையில் வழங்கப்படும்.