ஸ்டாம்பிங் என்பது உலோகத் தாள்கள் அல்லது கீற்றுகளை ஒரு டை அல்லது தொடர்ச்சியான டைஸ் மூலம் சக்தியைப் பயன்படுத்துவதன் மூலம் வடிவமைக்க அல்லது உருவாக்கப் பயன்படும் ஒரு உற்பத்தி செயல்முறையாகும்.இது ஒரு பத்திரிகையின் பயன்பாட்டை உள்ளடக்கியது, இது உலோகப் பொருளுக்கு அழுத்தம் கொடுக்கிறது, இதனால் அது சிதைந்து, இறக்கும் வடிவத்தை எடுக்கும்.

ஸ்டாம்பிங்கின் செயல்முறை படிகள் என்ன?

①வடிவமைப்பு மற்றும் பொறியியல்: முத்திரையிடப்பட்ட பகுதியின் வடிவமைப்பு மற்றும் பொறியியலில் செயல்முறை தொடங்குகிறது.பகுதி வடிவவியலை உருவாக்குதல், பொருள் விவரக்குறிப்புகளைத் தீர்மானித்தல் மற்றும் ஸ்டாம்பிங் செயல்முறைக்குத் தேவையான டை மற்றும் கருவியை வடிவமைத்தல் ஆகியவை இதில் அடங்கும்.

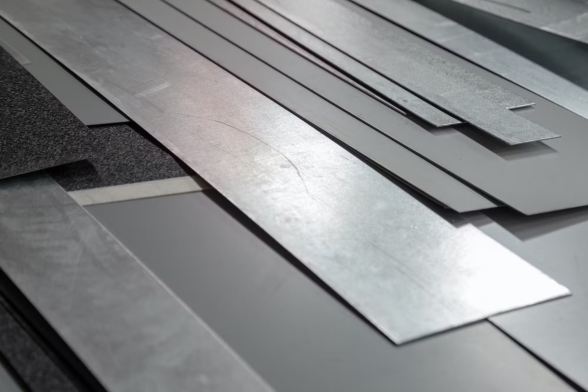

②பொருள் தயாரித்தல்: உலோகத் தாள்கள் அல்லது பட்டைகள், ஸ்டாக் அல்லது வெற்றிடங்கள் என அறியப்படுகின்றன, அவை முத்திரையிடும் செயல்முறைக்காகத் தயாரிக்கப்படுகின்றன.இது டைஸ்களுக்கு ஏற்றவாறு பொருத்தமான அளவு மற்றும் வடிவத்தில் பங்குகளை வெட்டுவது மற்றும் மேற்பரப்பில் உள்ள அசுத்தங்கள் அல்லது குறைபாடுகளை அகற்றுவது ஆகியவை அடங்கும்.

③Die Setup: ஒரு பஞ்ச் மற்றும் ஒரு டை கேவிட்டி கொண்ட டைஸ், ஸ்டாம்பிங் பிரஸ்ஸில் நிறுவப்பட்டுள்ளது.துல்லியமான மற்றும் சீரான ஸ்டாம்பிங்கை உறுதி செய்வதற்காக, டைஸ்கள் துல்லியமாக சீரமைக்கப்படுகின்றன மற்றும் பாதுகாப்பாக இணைக்கப்பட்டுள்ளன.

④ உணவளித்தல்: ஸ்டாம்பிங் பிரஸ்ஸில் கைமுறையாகவோ அல்லது தானாகவோ ஸ்டாக் மெட்டீரியல் கொடுக்கப்படுகிறது.ஒவ்வொரு ஸ்டாம்பிங் சுழற்சிக்கும் டையின் கீழ் இருப்பு சரியாக நிலைநிறுத்தப்படுவதை உணவளிக்கும் வழிமுறை உறுதி செய்கிறது.

⑤ஸ்டாம்பிங் ஆபரேஷன்: ஸ்டாம்பிங் பிரஸ் ஸ்டாக் மெட்டீரியலுக்கு கணிசமான அளவு சக்தியைப் பயன்படுத்துகிறது, இதனால் அது சிதைந்து இறக்கும் குழியின் வடிவத்தை எடுக்கிறது.இந்தப் படிநிலை பொதுவாக ஒன்று அல்லது அதற்கு மேற்பட்ட செயல்பாடுகளை உள்ளடக்கியது, அதாவது வெறுமையாக்குதல் (விரும்பிய வடிவத்தை வெட்டுதல்), வளைத்தல் (கோணங்கள் அல்லது வளைவுகளை உருவாக்குதல்), வரைதல் (பொருளை ஆழமான வடிவத்தில் நீட்டுதல்) அல்லது உருவாக்குதல் (குறிப்பிட்ட அம்சங்கள் அல்லது வடிவங்களை உருவாக்குதல்).

⑥பகுதி அகற்றுதல்: ஸ்டாம்பிங் செயல்பாடு முடிந்ததும், முத்திரையிடப்பட்ட பகுதி டையில் இருந்து அகற்றப்படும்.இது கைமுறையாக அல்லது ரோபோ கைகள் அல்லது கன்வேயர் சிஸ்டம் போன்ற ஆட்டோமேஷன் உதவியுடன் செய்யப்படலாம்.

⑦இரண்டாம் நிலை செயல்பாடுகள்: பகுதியின் குறிப்பிட்ட தேவைகளைப் பொறுத்து, கூடுதல் இரண்டாம் நிலை செயல்பாடுகள் செய்யப்படலாம்.டிபரரிங் (கூர்மையான விளிம்புகள் அல்லது பர்ர்களை அகற்றுதல்), மேற்பரப்பை முடித்தல் (பாலீஷிங் அல்லது பூச்சு போன்றவை), அசெம்பிளி அல்லது தர ஆய்வு ஆகியவை இதில் அடங்கும்.

⑧தர ஆய்வு: முத்திரையிடப்பட்ட பாகங்கள் குறிப்பிட்ட தரத் தரங்களைச் சந்திக்கின்றன என்பதை உறுதிப்படுத்த முழுமையான ஆய்வுக்கு உட்படுத்தப்படுகின்றன.இது பரிமாண அளவீடுகள், காட்சி ஆய்வு, பொருள் சோதனை அல்லது பிற தரக் கட்டுப்பாட்டு நடைமுறைகளை உள்ளடக்கியது.

⑨பேக்கேஜிங் மற்றும் ஷிப்பிங்: முத்திரையிடப்பட்ட பாகங்கள் தர பரிசோதனையில் தேர்ச்சி பெற்றவுடன், அவை குறிப்பிட்ட தேவைகளுக்கு ஏற்ப தொகுக்கப்பட்டு, ஷிப்பிங் அல்லது மேலும் செயலாக்கத்திற்குத் தயாராகும்.

பகுதியின் சிக்கலான தன்மை, தேர்ந்தெடுக்கப்பட்ட ஸ்டாம்பிங் முறை மற்றும் உற்பத்தி அமைப்பிற்கு குறிப்பிட்ட பிற காரணிகளைப் பொறுத்து சரியான செயல்முறை படிகள் மாறுபடலாம் என்பதைக் கவனத்தில் கொள்ள வேண்டும்.

ஸ்டாம்பிங்கை மிகவும் பிரபலமாக்குவது எது என்பதைப் பார்க்கவும்

செலவு குறைந்த: ஸ்டாம்பிங் அதன் அதிக உற்பத்தி திறன் காரணமாக செலவு நன்மைகளை வழங்குகிறது.இந்த செயல்முறை விரைவான மற்றும் தானியங்கி முறையில் அதிக அளவிலான பாகங்களை உற்பத்தி செய்ய அனுமதிக்கிறது, தொழிலாளர் செலவுகளை குறைக்கிறது மற்றும் ஒட்டுமொத்த செலவு-செயல்திறனை அதிகரிக்கிறது.

பொருள் இணக்கத்தன்மை: உலோகங்கள் (எஃகு, அலுமினியம் மற்றும் தாமிரம் போன்றவை) மற்றும் சில பிளாஸ்டிக்குகள் உட்பட பல்வேறு பொருட்களுக்கு ஸ்டாம்பிங் பயன்படுத்தப்படலாம்.இந்த நெகிழ்வுத்தன்மையானது, உற்பத்தியாளர்களின் வலிமை, ஆயுள் மற்றும் கடத்துத்திறன் போன்ற காரணிகளைக் கருத்தில் கொண்டு, அவர்களின் குறிப்பிட்ட பயன்பாட்டுத் தேவைகளுக்கு மிகவும் பொருத்தமான பொருளைத் தேர்ந்தெடுக்க அனுமதிக்கிறது.

உயர் துல்லியம்: ஸ்டாம்பிங் செயல்முறைகள் அதிக அளவிலான பரிமாணத் துல்லியம் மற்றும் மீண்டும் மீண்டும் செய்யக்கூடிய தன்மையை அடைய முடியும்.மேம்பட்ட டூலிங் மற்றும் டை டெக்னாலஜியைப் பயன்படுத்துவதன் மூலம், துல்லியமான மற்றும் சீரான பாகங்களை உற்பத்தி செய்யலாம், இறுக்கமான சகிப்புத்தன்மை மற்றும் தரமான தரநிலைகளை சந்திக்கலாம்.

வேகம் மற்றும் செயல்திறன்: ஸ்டாம்பிங் செயல்பாடுகள் பொதுவாக வேகமாகவும் திறமையாகவும் இருக்கும்.தானியங்கு உணவு மற்றும் பத்திரிகை அமைப்புகளுடன், ஸ்டாம்பிங் அதிக உற்பத்தி விகிதங்களை அடைய முடியும், முன்னணி நேரத்தை குறைக்கிறது மற்றும் ஒட்டுமொத்த உற்பத்தித்திறனை அதிகரிக்கிறது.

வலிமை மற்றும் ஆயுள்: முத்திரையிடப்பட்ட பாகங்கள் பெரும்பாலும் வலிமை, விறைப்பு மற்றும் ஆயுள் உள்ளிட்ட சிறந்த இயந்திர பண்புகளை வெளிப்படுத்துகின்றன.ஸ்டாம்பிங் செயல்பாட்டின் போது ஏற்படும் சிதைவு மற்றும் வேலை கடினப்படுத்துதல் ஆகியவை பகுதிகளின் கட்டமைப்பு ஒருமைப்பாட்டை மேம்படுத்துகின்றன, அவை கோரும் பயன்பாடுகளுக்கு ஏற்றதாக அமைகின்றன.

அளவிடுதல்: ஸ்டாம்பிங் குறைந்த மற்றும் அதிக அளவு உற்பத்தித் தேவைகளுக்கு இடமளிக்கும்.அதிவேக, தானியங்கி செயல்முறைகள் காரணமாக வெகுஜன உற்பத்திக்கு இது மிகவும் பொருத்தமானது.அதே நேரத்தில், இது சிறிய உற்பத்தி ஓட்டங்கள் அல்லது முன்மாதிரிக்கு மாற்றியமைக்கப்படலாம், வெவ்வேறு உற்பத்தித் தேவைகளைப் பூர்த்தி செய்வதில் நெகிழ்வுத்தன்மையை வழங்குகிறது.

பிற செயல்முறைகளுடன் ஒருங்கிணைப்பு: வெல்டிங், அசெம்பிளி மற்றும் மேற்பரப்பு முடித்தல் போன்ற பிற உற்பத்தி செயல்முறைகளுடன் ஸ்டாம்பிங்கை எளிதாக ஒருங்கிணைக்க முடியும்.இது நெறிப்படுத்தப்பட்ட உற்பத்தி பணிப்பாய்வு மற்றும் சிக்கலான கூட்டங்கள் அல்லது முடிக்கப்பட்ட தயாரிப்புகளை உருவாக்க அனுமதிக்கிறது.

உண்மையான சூழ்நிலைக்கு ஏற்ப ஸ்டாம்பிங் செயல்முறையைத் தேர்ந்தெடுக்கும்போது, பல காரணிகளைக் கருத்தில் கொள்ள வேண்டும்:

பொருள்: முத்திரையிடப்பட வேண்டிய உலோகம் அல்லது அலாய் வகையை அடையாளம் காணவும்.வெவ்வேறு உலோகங்கள் வலிமை, நீர்த்துப்போகும் தன்மை மற்றும் தடிமன் போன்ற வெவ்வேறு பண்புகள் மற்றும் பண்புகளைக் கொண்டுள்ளன.பகுதி அல்லது தயாரிப்பின் குறிப்பிட்ட தேவைகளைக் கருத்தில் கொண்டு, தேர்ந்தெடுக்கப்பட்ட பொருளுக்கு ஏற்ற ஸ்டாம்பிங் செயல்முறையைத் தேர்வு செய்யவும்.

பகுதியின் சிக்கலான தன்மை: பகுதி அல்லது தயாரிப்பு வடிவமைப்பின் சிக்கலான தன்மையை மதிப்பீடு செய்யவும்.அதில் சிக்கலான வடிவங்கள், வளைவுகள் அல்லது புடைப்பு அல்லது துளையிடுதல் போன்ற அம்சங்கள் உள்ளதா என்பதைத் தீர்மானிக்கவும்.வெறுமையாக்குதல், வளைத்தல் அல்லது ஆழமாக வரைதல் போன்ற பல்வேறு முத்திரையிடல் செயல்முறைகள் வெவ்வேறு வகையான பகுதி வடிவவியலுக்கு ஏற்றவை.

உற்பத்தி அளவு: தேவையான உற்பத்தி அளவைக் கவனியுங்கள்.ஸ்டாம்பிங் செயல்முறைகள் குறைந்த அளவு மற்றும் அதிக அளவு உற்பத்திக்கு மாற்றியமைக்கப்படலாம்.அதிக அளவு உற்பத்திக்கு, முற்போக்கான டை ஸ்டாம்பிங் அல்லது டிரான்ஸ்பர் ஸ்டாம்பிங் பொருத்தமானதாக இருக்கலாம், அதே சமயம் குறைந்த அளவு அல்லது முன்மாதிரி உற்பத்திக்கு, ஒற்றை-நிலை அல்லது கூட்டு டை ஸ்டாம்பிங் பயன்படுத்தப்படலாம்.

சகிப்புத்தன்மை மற்றும் துல்லியம்: முத்திரையிடப்பட்ட பகுதியின் தேவையான பரிமாண துல்லியம் மற்றும் சகிப்புத்தன்மையை மதிப்பீடு செய்யவும்.ஃபைன் பிளாங்கிங் அல்லது துல்லிய ஸ்டாம்பிங் போன்ற சில ஸ்டாம்பிங் செயல்முறைகள், நிலையான ஸ்டாம்பிங் செயல்முறைகளுடன் ஒப்பிடும்போது இறுக்கமான சகிப்புத்தன்மை மற்றும் அதிக துல்லியத்தை அடைய முடியும்.குறிப்பிட்ட பகுதி அல்லது தயாரிப்புக்குத் தேவையான துல்லியத்தின் அளவைக் கவனியுங்கள்.

மேற்பரப்பு பூச்சு: முத்திரையிடப்பட்ட பகுதியின் விரும்பிய மேற்பரப்பு முடிவை மதிப்பிடவும்.சில ஸ்டாம்பிங் செயல்முறைகள் மதிப்பெண்களை விட்டுச்செல்லலாம் அல்லது விரும்பிய மேற்பரப்பு தரத்தை அடைய கூடுதல் முடித்த படிகள் தேவைப்படலாம்.டிபரரிங் அல்லது பாலிஷ் செய்தல் போன்ற இரண்டாம் நிலை செயல்பாடுகள் தேவையா என்பதைக் கவனியுங்கள்.

கருவி மற்றும் உபகரணங்கள்: ஸ்டாம்பிங் செயல்முறைக்கு தேவையான கருவிகள் மற்றும் உபகரணங்களின் கிடைக்கும் தன்மை மற்றும் விலையை மதிப்பிடவும்.வெவ்வேறு ஸ்டாம்பிங் செயல்முறைகளுக்கு குறிப்பிட்ட டைஸ், குத்துக்கள் அல்லது பிரஸ் உபகரணங்கள் தேவைப்படலாம்.கருவியின் முன்னணி நேரம் மற்றும் செலவு, அத்துடன் தேவையான உபகரணங்களைப் பெறுவதற்கான அல்லது மாற்றியமைப்பதற்கான சாத்தியக்கூறு ஆகியவற்றைக் கவனியுங்கள்.

செலவு மற்றும் செயல்திறன்: ஸ்டாம்பிங் செயல்முறையின் ஒட்டுமொத்த செலவு-செயல்திறன் மற்றும் செயல்திறனை மதிப்பீடு செய்யவும்.பொருள் செலவுகள், கருவி செலவுகள், உற்பத்தி சுழற்சி நேரம், ஆற்றல் நுகர்வு மற்றும் தொழிலாளர் தேவைகள் போன்ற காரணிகளைக் கவனியுங்கள்.குறிப்பிட்ட உற்பத்தித் தேவைகளுக்கு மிகவும் செலவு குறைந்த விருப்பத்தைத் தீர்மானிக்க, வெவ்வேறு முத்திரையிடல் செயல்முறைகளின் நன்மைகள் மற்றும் வரம்புகளை ஒப்பிடுக.

இந்தக் காரணிகளைக் கவனமாகப் பரிசீலித்து, சியாமென்ருயிச்செங் போன்ற ஸ்டாம்பிங் துறையில் நிபுணர்களுடன் கலந்தாலோசிப்பதன் மூலம், நீங்கள் தகவலறிந்த முடிவை எடுக்கலாம் மற்றும் உங்கள் குறிப்பிட்ட சூழ்நிலைக்கு மிகவும் பொருத்தமான ஸ்டாம்பிங் செயல்முறையைத் தேர்ந்தெடுக்கலாம்.

இடுகை நேரம்: பிப்ரவரி-21-2024